Создание емкостного оборудования — это трудоемкий процесс, осуществляемый на производственных предприятиях. К изготовлению резервуаров требуется особый подход, поскольку данные металлоизделия хранят во внутренней полости горючие и взрывоопасные вещества. Ошибки при проектировании недопустимы, поэтому во избежание поломок во время эксплуатации и утечек жидких, газообразных сред осуществляется максимально точный расчет резервуара при помощи ряда специализированных инструментов.

Разновидности изделий и их конструкции

Прежде чем говорить о технологии расчета, необходимо понять, что из себя представляет объект. Для начала заметим, что металлические емкости делятся на несколько групп. Так, относительно положения в пространстве они бывают вертикальными и горизонтальными. Они могут быть в форме цилиндра или прямоугольника, сферы, капли. В зависимости от расположения относительно рабочего пространства изделия могут быть надземными, наземными, полузаглубленными, подземными. Каждый металлический сосуд вне зависимости от предназначения и задействованных в производстве материалов формируется из следующих частей:

-

Обечайка (цилиндрическая или прямоугольная);

-

Днища (эллиптические, сферические, конические, плоские, торосферические);

-

Люк-лаз и лестница для свободного доступа в полость;

-

Штуцеры для входа и выхода среды, подключения измерительных приборов и насосного оборудования;

-

Седловые опоры.

Конструкция собирается воедино посредством электродуговой сварки. Резервуары могут хранить внутри себя нефтепродукты, сжиженные газы, техническую и питьевую воду, масла, химически активные вещества.

Зачем нужен расчет, и какие инструменты для этого используются?

Итак, мы можем сказать, что емкостное оборудование востребовано во многих отраслях промышленности, поскольку с его помощью осуществляется хранение и транспортировка разнообразных сред. К его качеству предъявляются повышенные требования, соблюсти которые можно за счет предварительного проектирования конструкций.

Такая операция, как расчет на прочность, проводится в обязательном порядке, потому что позволяет создавать надежные металлоизделия. Высокоточные чертежи создаются благодаря современным программам, в число которых входят “Компас” и “Пассат”. Принцип работы первой системы проектирования заключается в генерации трехмерных моделей, включающих разрезы и сечения, виды по стрелке и с разрывом. Любые изменения, вносимые в модель, ведут к смене изображения на чертеже. Такие чертежные данные, как обозначение и наименование изделия, его масса, синхронизируются с моделью. Также возможно связать ее со спецификациями. Вторая система тоже генерирует каркас в трехмерной среде, что позволяет устранить несоответствие элементов из-за разницы размеров. Полной видимости как внешних, так и внутренних частей можно добиться за счет вывода изображения. Геометрия изделия проверяется автоматически, исключая вероятность ошибки.

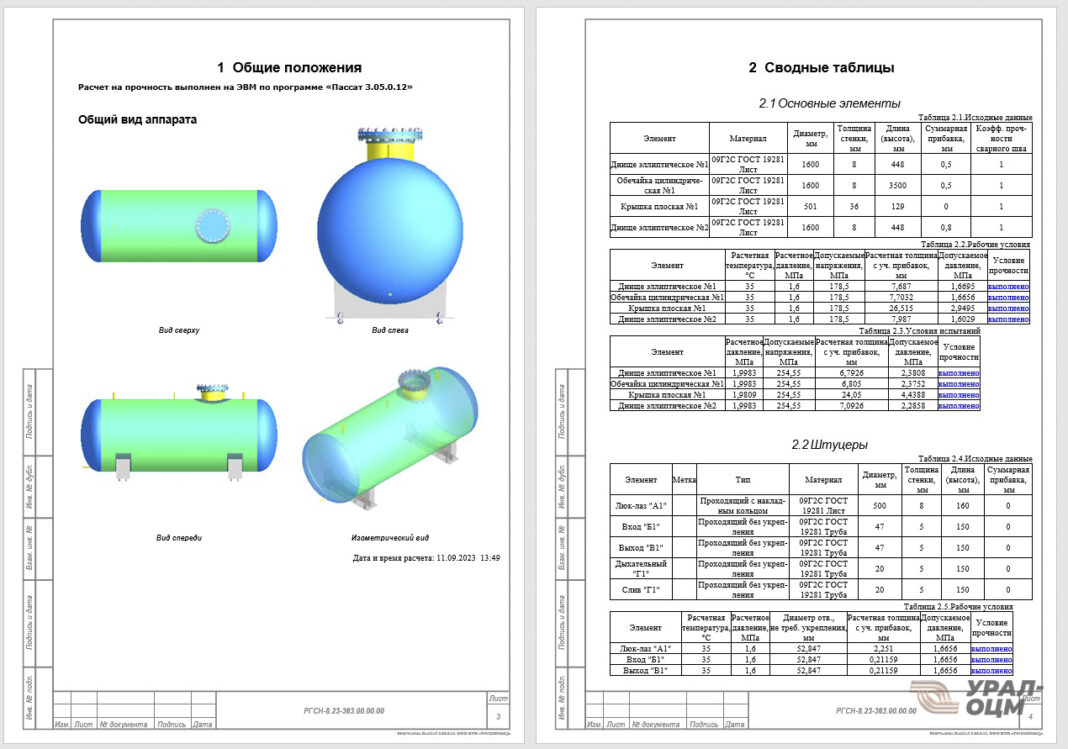

Пример расчета по программе “Пассат” представлен на данных изображениях:

На первом рисунке видим, что система выводит трехмерную модель, которую можно рассмотреть с четырех ракурсов. Представлены таблицы с информацией об элементах и их размерах, материалах.

Второе изображение демонстрирует величину допустимых объемов, а также расчет веса и центров тяжести.

Третий рисунок показывает эпюры перемещения, поперечной силы, изгибающего момента, таких критериев, как прочность и устойчивость.

Расчетом конструкций всевозможных резервуаров занимаются многие организации по всей стране, например, АО “Урал-ОЦМ”.

Заключение

Следует отметить, что без предварительного построения моделей и создания чертежей невозможна деятельность предприятий, производящих продукцию для нефтеперерабатывающей, химической, нефтехимической, нефтегазовой, атомной и прочих отраслей. Благодаря высокоточному программному обеспечению, рассчитывающему удовлетворяющие требованиям материалы и допустимые величины параметров, становится возможной проектирование и выпуск надежных резервуаров и емкостей.